Rolamentos para laminadores: características, processos e diretrizes de aplicação

Os rolamentos de laminadores são componentes essenciais de suporte de carga de equipamentos de laminação de metal, projetados especificamente para as duras condições de trabalho de laminadores - como carga alta, forte impacto e poeira pesada. Seu desempenho determina diretamente a eficiência operacional e a precisão da laminação dos laminadores, e eles são amplamente utilizados em linhas de produção de laminação a quente, laminação a frio e laminação de perfis de aço na indústria metalúrgica.

Vantagens do produto

Suporte de carga superior e resistência ao impacto: Adotando uma estrutura de rolos de múltiplas carreiras (por exemplo, rolos cônicos ou cilíndricos de quatro carreiras), o projeto de transmissão de força de contato em linha permite capacidade de suporte de carga radial de até dezenas de milhares de quilonewtons. Ele pode suportar cargas de impacto instantâneas geradas quando o material circulante é mordido, com resistência ao impacto mais de 50% maior do que os rolamentos industriais comuns.

Resistência ao desgaste e estabilidade a altas temperaturas: O aço do rolamento atinge uma dureza de HRC 60-64 após tratamento térmico especial, e a superfície do rolo passa por superacabamento. Combinada com graxa resistente a altas temperaturas, pode operar de forma estável em temperaturas de trabalho contínuas abaixo de 120°C, reduzindo a taxa de desgaste em 30%.

Longa vida útil e baixa manutenção: O perfil otimizado da pista e a estrutura da gaiola reduzem o atrito interno. Os rolamentos de rolos cônicos de quatro carreiras de marcas conhecidas podem atingir uma vida útil de mais de 15.000 horas, reduzindo significativamente a frequência de desligamento e substituição e reduzindo os custos de manutenção.

Características do produto

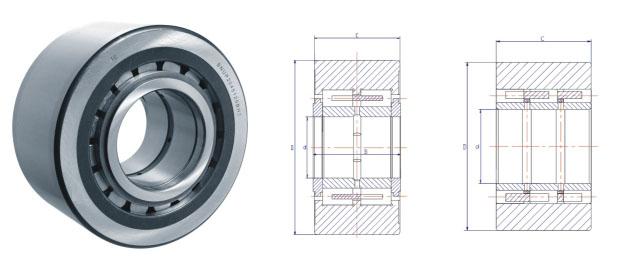

Estrutura altamente direcionada: Os tipos convencionais incluem rolamentos de rolos cônicos de quatro carreiras (adaptando-se a cargas radiais e axiais combinadas de rolos), rolamentos de rolos cilíndricos de quatro carreiras (com foco em alta carga radial) e rolamentos autocompensadores de rolos de duas carreiras (compensando o desvio de flexão do rolo). Alguns modelos são equipados com estruturas de vedação para atender às necessidades dos diferentes suportes de laminação.

Excelente desempenho do material: os anéis são feitos de aço de rolamento GCr15SiMn ou GCr18Mo de alta pureza para reduzir inclusões não metálicas; os rolos usam aço desgaseificado a vácuo para melhorar a resistência à fadiga; as gaiolas são em sua maioria feitas de latão integral ou resina fenólica, mantendo a rigidez mesmo em altas temperaturas.

Grau de alta precisão: Os rolamentos para suporte de rolo atingem principalmente o grau de precisão P5, com desvio radial da pista ≤ 0,015 mm, garantindo a precisão da rotação do rolo e garantindo a tolerância à espessura de laminação de placas de aço e seções de aço.

Processos de Fabricação

Conformação e usinagem de precisão: os anéis adotam peças forjadas (em vez de peças fundidas) para reduzir defeitos internos; as pistas passam por retificação de ligação de cinco eixos com rugosidade superficial Ra ≤ 0,01μm; os rolos usam um processo combinado de "retificação centerless + superacabamento" com erro de circularidade ≤ 0,002 mm.

Tratamento térmico reforçado: É adotado o processo "têmpera + têmpera em baixa temperatura"; alguns produtos de alta qualidade usam têmpera isotérmica bainítica para obter estrutura martensítica uniforme em aço para rolamentos, melhorando a tenacidade e a resistência ao desgaste; as faces das extremidades do anel passam por endurecimento por indução de alta frequência para aumentar a resistência ao impacto.

Montagem e Inspeção: O processo de "agrupamento e correspondência de tamanho de rolo" é usado para garantir distribuição uniforme de carga de cada linha de rolos; após a montagem, são realizados testes de equilíbrio dinâmico e detecção de distribuição de carga; os produtos acabados devem passar por detecção ultrassônica de falhas para verificar rachaduras internas e testes de partículas magnéticas para confirmar defeitos superficiais.

Métodos de uso

Instalação precisa: Limpe a carcaça do rolamento e o munhão do rolo antes da instalação para garantir que não haja rebarbas ou manchas de óleo nas superfícies de contato; instale o anel interno usando o método de encaixe a quente (temperatura de aquecimento 80-100 ℃) para evitar batidas fortes; ajuste a folga axial dos rolamentos de rolos cônicos de quatro carreiras por meio de juntas, geralmente controlando-a entre 0,15-0,3 mm.

Lubrificação Científica: Selecione graxa à base de lítio para extrema pressão ou graxa sintética à base de hidrocarbonetos, com uma quantidade de enchimento de 25% a 35% do espaço interno do rolamento (não cheio demais para evitar superaquecimento); reabasteça a graxa a cada 8-12 horas para rolamentos de laminação a quente e a cada 24-48 horas para rolamentos de laminação a frio.

Monitoramento de Condição: Instalar sensores de temperatura e detectores de vibração; a temperatura normal de operação deve ser ≤ 85°C, e o desligamento imediato é necessário se exceder 95°C; o valor da vibração deve ser controlado dentro de 4,5 mm/s, pois a vibração anormal pode indicar falha de lubrificação ou desgaste do rolo.

Escopo aplicável

Por tipo de laminador: Adequado para laminadores de tiras a quente, laminadores de chapas a frio, laminadores de aço de seção, laminadores de tubos de aço sem costura, etc. Por exemplo, rolamentos de rolos cilíndricos de quatro carreiras são usados para rolos de backup de laminadores a frio e rolamentos de rolos cônicos de quatro carreiras para rolos de trabalho de laminadores a quente.

Por material laminado: abrange cenários de laminação de vários metais, como chapas de aço, tiras de aço, cantoneiras de aço, aços redondos e tubos de aço sem costura, com modelos correspondentes para laminadores de chapas grossas de baixa velocidade e carga pesada e laminadores de chapas finas de precisão de alta velocidade.

Notas

Manutenção e Inspeção Regulares: Verifique semanalmente o estado da graxa (substitua completamente se ficar preta ou aglomerada); desmontar e inspecionar mensalmente pistas e rolos para verificar defeitos como lascas e reentrâncias; a operação com defeitos é estritamente proibida.

Proteção das condições de trabalho: Instale vedações de labirinto e tampas contra poeira em ambas as extremidades da carcaça do rolamento para bloquear a poeira rolante e a intrusão de incrustações; equipar camisas de água de resfriamento para cenários de laminação a quente para evitar que os rolamentos sejam afetados pelo calor radiante do material laminado.

Evitar Cargas Anormais: Proibir a laminação de sobrecarga do moinho para evitar rachaduras nas pistas causadas por cargas de impacto excessivas; garanta o paralelismo dos rolos para evitar desgaste local devido a cargas excêntricas.

Embalagem e Transporte

Embalagem: Cada conjunto de rolamentos é embrulhado em papel antiferrugem, coberto com filme plástico à prova de óleo e colocado em uma caixa de madeira com forros de amortecimento EPS; vários conjuntos são separados por divisórias e os dessecantes são colocados dentro da caixa. A caixa da embalagem é marcada com modelo do rolamento, grau de precisão, peso e sinais como "Manuseie com cuidado" e "À prova de umidade".

Transporte: Use uma empilhadeira para levantar a estrutura de suporte na parte inferior da caixa de gaxeta para evitar impacto no anel externo do rolamento; prenda a caixa de gaxeta no carro com cabos de aço durante o transporte de longa distância para evitar deslocamento do rolamento ou deformação do anel causada por solavancos.

Armazenamento: Armazenar em armazém seco e ventilado (umidade ≤ 60%, temperatura 5-30℃); colocar os rolamentos horizontalmente com altura de empilhamento não superior a 2 camadas; verifique regularmente a condição antiferrugem e substitua o papel antiferrugem a cada 6 meses.